Инновационные прокладки для водородных топливных элементов

Исследовательская группа из Южной Кореи представила новую технологию прокладок, значительно повышающую безопасность и эффективность полимерных электролитных мембранных топливных элементов (PEMFC) и водяных электролизеров (PEMWE, AEMWE). Эти устройства играют ключевую роль в производстве и использовании водорода, а новая разработка одновременно укрепляет механические свойства и герметичность.

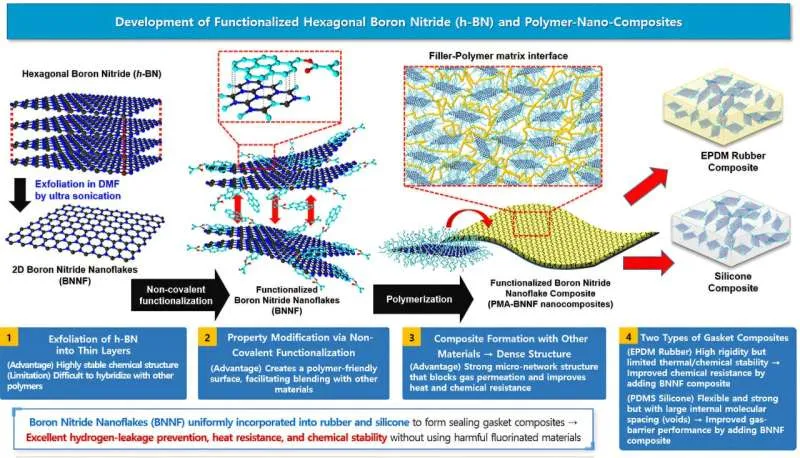

Доктор Кеун-Хван О и его коллеги из Корейского научно-исследовательского института химических технологий (KRICT) успешно интегрировали функционализированные двумерные нанохлопья нитрида бора (BNNF) в силиконовые и этилен-пропилен-диеновые мономерные (EPDM) уплотнительные прокладки. Полученный нанокомпозит обладает выдающейся механической прочностью, превосходной способностью к удержанию водорода, а также химической и термической стабильностью.

В системах водородной энергетики прокладки выполняют критически важную функцию: они обеспечивают герметичность для реагентных газов и предотвращают утечку водорода в системе. Снижение эффективности прокладки может привести к падению производительности системы и даже создать серьезные угрозы безопасности.

Традиционные фторэластомерные прокладки отличаются высокой долговечностью, но их высокая стоимость и ограничения, связанные с PFAS, ограничивают их широкое применение. Прокладки из EPDM и силикона более доступны и технологичны, однако им не хватает высокой непроницаемости для водорода и химической стойкости.

Чтобы преодолеть эти ограничения, команда KRICT применила функционализацию нанохлопьев нитрида бора с помощью 1-пиренилметакрилата (1-PMA). Это позволило сформировать прочную связь C-C между нанонаполнителем и полимерными цепями. Такая структура создает плотную сшитую сеть, которая максимизирует "эффект лабиринта" для диффузии водорода и сохраняет структурную целостность даже в сложных условиях эксплуатации.

Включение всего 0,5% функционализированных BNNF привело к существенным улучшениям:

- EPDM композит: увеличение модуля Юнга на 32,1%, снижение проницаемости H₂ на 55,7%.

- Силиконовый композит: увеличение модуля Юнга на 96,6%, снижение проницаемости H₂ на 42,7%.

В ходе длительных испытаний на химическую стойкость (225 часов) в кислых и щелочных средах EPDM нанокомпозит показал потерю веса всего 6,6% и 3,8% соответственно, в то время как силиконовый композит продемонстрировал минимальную деградацию — 0,2% и 2,1%. Оценка характеристик ячеек подтвердила, что обе нанокомпозитные прокладки обеспечивают такую же или лучшую плотность тока по сравнению с коммерческими аналогами. Это способствует равномерному распределению внутреннего давления и снижению контактного сопротивления между электродами.

Эта разработка не только усиливает механические свойства, но и улучшает газобарьерные характеристики, химическую стойкость и электрохимическую производительность одновременно. Она представляет собой перспективную альтернативу фторсодержащим материалам для водородных энергетических систем.

Ожидается, что эта технология ускорит коммерциализацию водородных топливных автомобилей, энергетических установок и крупномасштабных систем электролиза воды.

Доктор О отметил: "Данное исследование закладывает основу для отечественного производства высокопроизводительных силиконовых прокладок, которые ранее приходилось импортировать".

Президент KRICT доктор Йонг-Кук Ли добавил: "Разрабатывая высокопрочные уплотнительные материалы, не содержащие PFAS, мы можем одновременно обеспечить соответствие экологическим нормам и повысить безопасность".

Исследование было совместно проведено доктором Кеун-Хван О (KRICT) и профессором Хонг Сук Кангом (Университет Инха). Первым автором является Вон-Джонг Чой (KRICT).

Галерея

Комментарии

Комментариев пока нет.